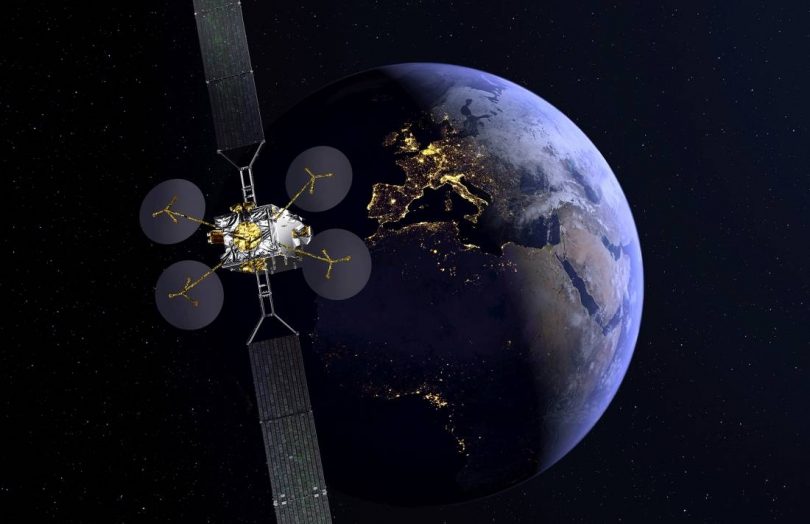

Thales Alenia Space está utilizando la impresión 3D en la producción en serie de componentes de satélites de telecomunicaciones para su nueva plataforma completamente eléctrica Spacebus Neo

Thales Alenia Space utilizó por primera vez la fabricación aditiva en los soportes de antena del satélite TürkmenÄlem/MonacoSAT, lanzado en 2015, y en los soportes de tubos en polímero para la constelación Iridium NEXT. Por su parte, los satélites de telecomunicaciones Koreasat 5A y 7, puestos en órbita en 2017, incorporaron piezas espaciales impresas en 3D fabricadas en Europa. Hoy, Thales Alenia Space está utilizando la impresión 3D en la producción en serie de componentes de satélites de telecomunicaciones para su nueva plataforma de satélite completamente eléctrica, Spacebus Neo.

Spacebus Neo contará con 4 soportes hechos de aluminio para las ruedas de inercia y 16 soportes para el mecanismo de despliegue y apuntamiento de antena (ADPM, por sus siglas en inglés): 4 en aluminio y 12 en titanio. El soporte impreso en 3D para la ruedas de inercia permite satisfacer la demanda del mercado tanto en coste, con una reducción alrededor de un 10%, como en tiempos de entrega, ganando entre uno y dos meses en el tiempo de producción. Las nuevas piezas son también un 30% más ligeras y ofrecen un rendimiento mejorado.

La técnica de fusión metálica con cama de polvo utilizada para estas piezas permite la producción en serie con un alto grado de personalización, lo que permite adaptar los diseños a las necesidades exactas de cada nueva misión. Los cuatro soportes de las ruedas de inercia para cada satélite, por ejemplo, se imprimen en 3D como dos conjuntos de piezas simétricas, mientras que los ángulos de orientación y las interfaces de los soportes del ADPM pueden ajustarse a su función y posición específicas en cada satélite. Los equipos de Thales Alenia Space también han incorporado soportes para los conectores y el cableado directamente en el diseño, que se imprime como una sola pieza, evitando así etapas adicionales de montaje.

Para producir estos soportes de grandes dimensiones para las ruedas de inercia (466 x 367 x 403 mm), Thales Alenia Space afirmó haber instalado y validado la impresora de fabricación aditiva con cama de polvo más grande de Europa: una impresora 3D Concept Laser Xline 2000R, cuya cámara de fabricación mide 800 x 400 x 500 mm.

Las primeras cuatro piezas ya han sido integradas en el satélite Konnect de Eutelsat, que fue ensamblado con éxito a principios de este mes. Próximamente, otras plataformas Spacebus Neo contarán también con piezas impresas en 3D con un diseño orgánico.

«Eutelsat está ahora plenamente involucrado en el desarrollo y uso de piezas de satélite fabricadas con impresión 3D en todas las etapas del proceso, desde el diseño inicial hasta la entrega final», señaló Philippe Sicard, ingeniero de Eutelsat. «Estas piezas son reconocibles por su diseño altamente específico. La calidad de los elementos fabricados con estas técnicas está asegurada por la trazabilidad de los componentes individuales y del proceso, así como por las exhaustivas etapas y medios de verificación que hemos puesto en marcha”.

Fuente: Thales Alenia Space